English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Kaip putų plūduriavimo ląstelės palaiko nuoseklų mineralų atskyrimą pramoninėse operacijose?

2025-12-16

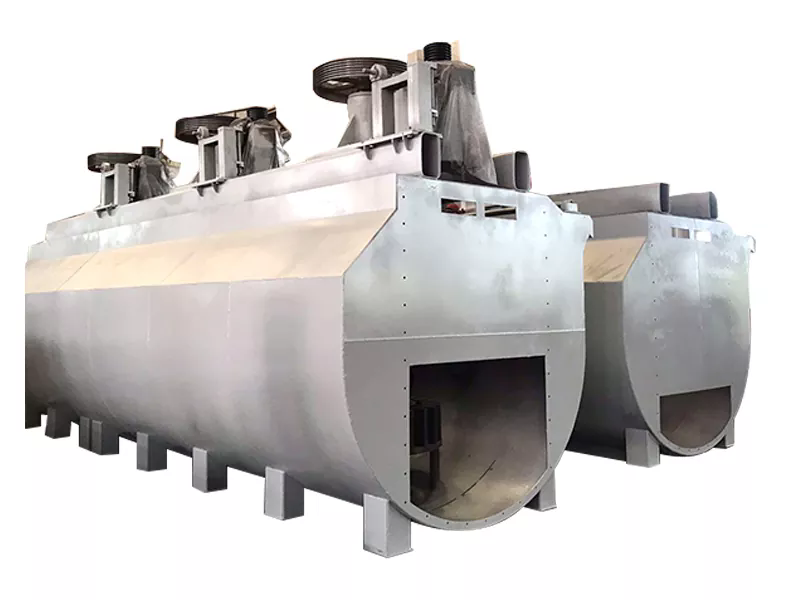

Putų plūduriavimo ląstelėsyra pagrindinis mineralų perdirbimo padalinys, plačiai naudojamas sulfidų rūdų, nemetalinių mineralų ir pasirinktų pramoninių medžiagų sodrinimo srityje. Išnaudodamos vertingų mineralų ir mineralų paviršiaus fizikinių ir cheminių savybių skirtumus, šios sistemos leidžia pasirinktinai atskirti per aeraciją, reagento kondicionavimą ir kontroliuojamą hidrodinamiką.

Kaip putos plūduriavimo elementai suprojektuoti veikti mineralų apdorojimo grandinėse?

Putų plūduriavimo ląstelės paprastai yra išdėstytos po šlifavimo ir klasifikavimo etapų, kai mineralinės dalelės kondicionuojamos iki tinkamo dydžio intervalo paviršiaus sąveikai. Ląstelių struktūroje integruotas mechaninis maišymas, oro dispersija ir srutų cirkuliacija, kad būtų sukurta stabili flotacijos aplinka. Viduje sparnuotės ir statoriaus mazgas skatina dalelių suspensiją ir tuo pat metu paskirsto orą į smulkius burbuliukus. Šie burbuliukai selektyviai prisitvirtina prie hidrofobinių mineralinių dalelių ir perneša jas į putų sluoksnį, kad atsigautų.

Flotacijos elementų veikimo nuoseklumas labai priklauso nuo maišymo intensyvumo ir oro tiekimo pusiausvyros. Per didelė turbulencija gali destabilizuoti burbuliukų ir dalelių prisirišimą, o dėl nepakankamos energijos suspensija gali prastai pasiskirstyti ir reagentas pasiskirstys netolygus. Dėl to šiuolaikinės putų plūduriavimo ląstelės yra suprojektuotos su reguliuojamomis pavaros sistemomis, optimizuotomis sparnuotės geometrijomis ir modulinėmis statoriaus konstrukcijomis, kad atitiktų rūdos tipo ir pralaidumo pokyčius.

Žvelgiant iš sistemos perspektyvos, flotacijos elementai gali būti sukonfigūruoti kaip atskiri vienetai arba išdėstyti bankuose, kad sudarytų šiurkštesnes, šalinančias ir švaresnes stadijas. Kiekvienas etapas atlieka apibrėžtą vaidmenį bendroje atskyrimo strategijoje, pabrėžiant regeneravimo arba koncentrato kokybę. Flotacijos elementų mastelio keitimas leidžia jas integruoti į mažas bandomąsias gamyklas, taip pat į didelio masto koncentratorius, apkraunančius tūkstančius tonų per dieną.

Kaip pagrindiniai techniniai parametrai įtakoja putos plūduriuojančių elementų našumą?

Putų plūduriavimo ląstelės efektyvumas yra glaudžiai susijęs su jų techninėmis specifikacijomis, kurios turi būti suderintos su apdorojamos medžiagos savybėmis ir norimais metalurginiais rezultatais. Nors konfigūracijos skiriasi priklausomai nuo taikymo srities, pasirinkimo ir paleidimo metu paprastai įvertinami keli pagrindiniai parametrai.

Tipiški putplasčio plūduriavimo elementų techniniai parametrai

| Parametras | Aprašymas |

|---|---|

| Ląstelių tūris | Svyruoja nuo laboratorinių įrenginių iki pramoninių elementų, kurių tūris didesnis kaip 100 m³, nustatantis srutų buvimo laiką |

| Darbaračio greitis | Reguliuojamas sukimosi greitis, leidžiantis valdyti srutų suspensiją ir oro sklaidą |

| Oro srauto greitis | Reguliuojama įvestis, skirta valdyti burbuliukų dydžio pasiskirstymą ir putos stabilumą |

| Srutų tankis | Sukurtas veikimo diapazonas, užtikrinantis efektyvią dalelių ir burbulų sąveiką |

| Vairavimo galia | Dydis, kad būtų palaikomas pastovus maišymas skirtingomis apkrovos sąlygomis |

| Statybinės medžiagos | Pasirinkta atsižvelgiant į atsparumą dilimui ir cheminį suderinamumą |

Kiekvienas parametras sąveikauja su kitais, sudarydamas dinaminį veikimo langą, o ne fiksuotas reikšmes. Pavyzdžiui, dėl didesnio srutų tankio gali prireikti didesnės sparnuotės galios, kad būtų išlaikyta pakaba, o oro srauto pokyčiai gali turėti įtakos putų gyliui ir drenažo elgsenai. Inžinieriai paprastai tiksliai sureguliuoja šiuos parametrus paleidimo metu, kad užtikrintų stabilų veikimą esant normaliam tiekimo kintamumui.

Medžiagos pasirinkimas yra dar vienas svarbus aspektas. Susidėvėję komponentai, tokie kaip sparnuotės, statoriai ir įdėklai, dažnai gaminami iš didelio chromo lydinių, gumos arba kompozicinių medžiagų, kad atlaikytų ilgalaikį abrazyvinių srutų poveikį. Šis dizaino aspektas palaiko išplėstines veiklos kampanijas ir nuspėjamą priežiūros planavimą.

Kaip putplasčio plūduriavimo elementai naudojami įvairiems rūdų tipams ir apdorojimo sąlygoms?

Putų plūduriavimo ląstelės demonstruoja platų pritaikomumą metalo ir nemetalinių mineralų apdirbimo sektoriuose. Netauriųjų metalų operacijose jie dažniausiai naudojami vario, švino, cinko ir nikelio sulfido rūdoms, kur selektyvios reagentų schemos leidžia diferencijuoti flotaciją. Brangiųjų metalų grandinėse flotacijos elementai dažnai naudojami aukso turintiems sulfidams koncentruoti prieš vėlesnius regeneravimo procesus.

Nemetalinės programos apima fosfato, fluorito, grafito ir kalio apdorojimą, kai flotacija palaiko priemaišų pašalinimą arba gaminio atnaujinimą. Kiekviena programa kelia unikalių iššūkių, susijusių su mineralogija, dalelių dydžio pasiskirstymu ir paviršiaus chemija. Todėl flotacijos elementų konfigūracija ir veikimo strategija turi būti atitinkamai pritaikyta.

Tokiose situacijose būtinas veiklos lankstumas. Daugelis šiuolaikinių putų plūduriavimo elementų yra suprojektuoti su reguliuojamais putų plovikliais, kintamomis oro valdymo sistemomis ir pritaikomais reagentų įpylimo taškais. Šios savybės leidžia operatoriams reaguoti į pašarų sudėties pokyčius be didelių mechaninių pakeitimų.

Aplinkos ir vandens valdymo sumetimai taip pat turi įtakos projektavimui. Uždarosios grandinės vandens sistemos, reagentų optimizavimo ir putų valdymo strategijos vis dažniau įtraukiamos į flotacijos elementų veikimą, kad atitiktų norminius reikalavimus ir konkrečios vietos tvarumo tikslus.

Kaip galima integruoti ir valdyti putplasčio plūduriavimo elementus, kad jie veiktų ilgai?

Sėkmingas ilgalaikis Froth Flotation Cells veikimas priklauso nuo tinkamo integravimo į bendrą perdirbimo įmonę ir disciplinuotos veiklos praktikos. Prietaisai, tokie kaip lygio jutikliai, oro srauto matuokliai ir pavaros apkrovos stebėjimo sistemos, palaiko kontrolę realiuoju laiku ir anksti aptikti neįprastas sąlygas. Kartu su standartizuotomis darbo procedūromis šie įrankiai padeda išlaikyti stabilų metalurgijos našumą.

Techninės priežiūros strategijos paprastai yra nukreiptos į susidėvėjusių dalių patikrą, tepimo valdymą ir periodinius derinimo patikrinimus. Kadangi flotacijos elementai nuolat veikia abrazyvinėje aplinkoje, aktyvus techninės priežiūros planavimas sumažina neplanuotą prastovą ir palaiko pastovų pralaidumą.

Mokymas ir veiklos žinios yra vienodai svarbūs. Operatoriai turi suprasti ryšį tarp vizualinių indikatorių, tokių kaip putos spalva, burbulo dydis ir putos judrumas, ir pagrindinių proceso sąlygų. Ši praktinė įžvalga leidžia laiku atlikti koregavimus, kurie išsaugo atskyrimo efektyvumą kintančiomis tiekimo sąlygomis.

Dažniausiai užduodami klausimai apie putplasčio plūduriavimo elementus

Kl .: Kaip dalelių dydis veikia flotacijos elementų veikimą?

A: Dalelių dydis tiesiogiai įtakoja dalelių ir oro burbuliukų susidūrimo tikimybę. Per didelės dalelės gali atsiskirti dėl svorio, o pernelyg smulkios dalelės gali likti suspensijoje. Todėl putų plūduriavimo ląstelės yra sukurtos veikti tam tikro dydžio dalelių diapazone, paprastai pasiekiamu šlifuojant prieš srovę ir kontroliuojant klasifikaciją.

Kl.: Kaip oro paskirstymas kontroliuojamas „Froth Flotation Cells“?

A: Oro paskirstymas valdomas per reguliuojamus oro vožtuvus ir sparnuotės-statoriaus konfigūracijas, kurios reguliuoja burbuliukų susidarymą. Vienoda oro dispersija ląstelės tūryje užtikrina pastovų burbuliukų ir dalelių kontaktą ir stabilų putų susidarymą, o tai būtina norint nuspėti atskyrimo rezultatus.

Pramoniniame mineralų apdirbime „Froth Flotation Cells“ išlieka pagrindine technologija dėl jų pritaikomumo, mastelio ir suderinamumo su įvairiomis rūdos rūšimis. Tokie gamintojai kaipEPICtoliau kurti flotacijos elementų sprendimus, atitinkančius besikeičiančius apdorojimo reikalavimus ir veiklos standartus visose pasaulio rinkose. Organizacijoms, ieškančioms išsamių techninių gairių arba konkrečių konfigūracijų, rekomenduojama tiesiogiai konsultuotis.Susisiekite su mumisaptarti apdorojimo tikslus, sistemos integravimo aspektus ir galimas „Froth Flotation Cell“ parinktis, pritaikytas konkrečios svetainės poreikiams.